在高度自動化的今天��,頂級高精度花崗巖平臺的最終研磨工序卻依然依賴于經驗豐富工匠的雙手���。本文深入探討了這一“反?��!爆F象背后的科學原因,從極致平面度的收斂��、內應力的控...

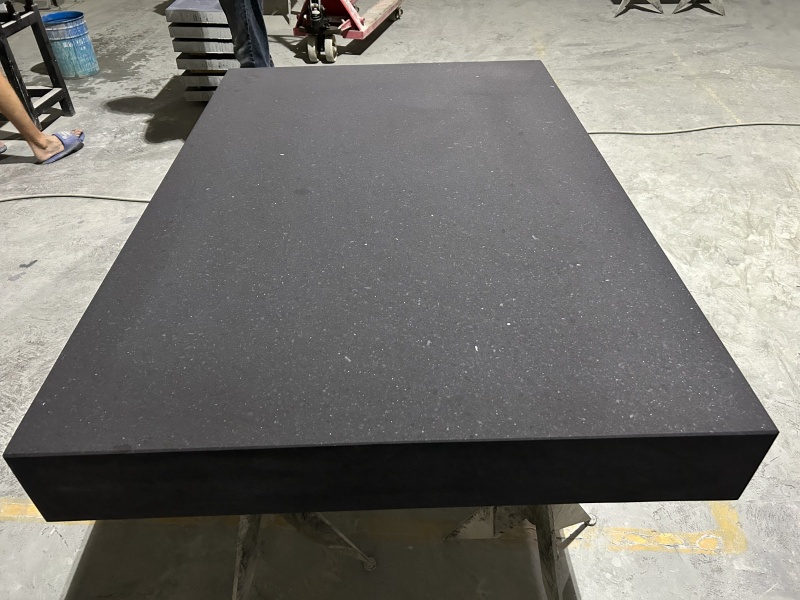

在精密制造領域��,精度是永恒的追求����。作為三坐標測量機(CMM)��、光學平臺�����、半導體光刻設備等高端裝備的基石��,高精度花崗巖平臺的平整度直接決定了整個測量或生產系統(tǒng)的精度極限。您可能認為如此高科技的產品必然由全自動數控機床打造���,但一個令人驚訝的事實是:達到微米乃至亞微米級精度的最后一道研磨工序��,至今仍然必須由經驗豐富的工匠手工完成�����。

這并非工藝的落后��,而是科學���、經驗與藝術的完美結合。以下是人工研磨不可替代的四大核心原因:

1. 動態(tài)修正���,成就極致全局平面度

數控機床的加工精度受限于其自身導軌���、絲杠的精度和熱變形效應,是一種“靜態(tài)”的復制加工����。而人工研磨則是一個“動態(tài)測量-反饋-修正”的閉環(huán)過程。

工匠們使用電子水平儀����、自準直儀和激光干涉儀等超高精度儀器��,對工件進行反復測量���。他們如同雕塑家一般,根據數據“感知”到工件表面哪些區(qū)域是“峰”����,哪些是“谷”,隨后有選擇地進行局部研磨����。通過成千上萬次這樣的循環(huán),逐步將整個表面的起伏收斂到幾個微米以內�����,實現近乎完美的全局平面度��。這是任何程式化機器都難以做到的智能修正過程�。

2. “慢工出細活”���,精準控制內應力

花崗巖是天然材料���,內部存在內應力�����。機械加工�����,尤其是重切削��,會引入新的應力并導致原有應力重新平衡���,從而在后續(xù)使用中產生微小形變,摧毀精度��。

人工研磨是一種低壓力�����、低熱量的“溫和”工藝�。工匠們遵循嚴格的流程:研磨一層 → 靜置一段時間(數天至數周)→ 測量 → 再研磨。這個漫長的過程允許內應力充分�、自然地釋放,使材質結構徹底穩(wěn)定�����。這種“與材料對話”的耐心,是追求短期效率的機器加工無法給予的���。

3. 創(chuàng)造各向同性的完美表面

對于精密測量平臺而言�,表面不僅僅是“平”就夠了����,其微觀紋理也至關重要。機械研磨容易產生單一方向的規(guī)則磨痕����,導致平臺在不同移動方向上的摩擦力和精度表現不一致。

經驗豐富的工匠會采用變化無窮的手勢(如“8”字形����、螺旋形)進行研磨,使得磨料的運動軌跡隨機且無主導方向����。最終形成的是一種各向同性的表面����,這意味著無論儀器或工件在平臺上向哪個方向移動����,都能獲得一致平滑的體驗和極高的重復定位精度��。

4. 應對材料天生的不均勻性

花崗巖由石英���、長石�、云母等多種硬度不同的礦物組成�。機械磨盤會無差別地研磨,導致較軟的礦物被過度切削�,而堅硬的礦物顆粒凸出,造成微觀不平�。

工匠通過長期實踐積累的“手感”,能夠微妙地調整研磨壓力和角度�����,對不同硬度的礦物成分進行更均衡的處理�����,從而獲得一個整體均勻���、致密且耐磨損的表面�。

總而言之,高精度花崗巖的研磨過程�����,是現代精密測量技術與傳統(tǒng)工匠精神的絕佳融合���。數控機床負責高效的“粗活”���,快速去除余量;而人類工匠則負責最終的“精雕細琢”�����,以其無可替代的感知�、判斷和經驗,將冰冷的巖石提升至微米之巔的藝術品���。

在選擇高精度花崗巖平臺時��,認可其背后的人工研磨價值���,就是選擇了一份極致的精度、無與倫比的穩(wěn)定性和經得起時間考驗的可靠性。